Budowa kolektora słonecznego – cz. 2

W tej części przejdę do konkretów – do opisania sposobu wstępnego przygotowania paneli – tak, aby przestały być kaloryferami, tylko stały się absorberem przyszłego kolektora słonecznego. W etap ten zaliczam przespawanie panela, oraz zmatowienie i zdarcie możliwie dużej ilości farby.

Żeby uzyskać odpowiednią chropowatość powierzchni – by nakładana w następnym etapie farba do kominków (aktualizacja: ostatnio pojawiają się głosy, że po przetestowaniu farba ta wcale nie jest taka rewelacyjna – ma dużą emisyjność, zwłaszcza w wysokich temperaturach) w sprayu miała dobrą przyczepność, oraz żeby gotowa powłoka była jednolicie matowa…)

Wykonując pierwsze próby doszedłem do wniosku, że nie trzeba zdzierać panela do „żywego metalu”. Niepełne zdarcie powierzchni powoduje, że powstała powierzchnia jest dość matowa, chropowata. Jednocześnie osiągnięcie takiego efektu nie jest bardzo dużym problemem. Dobre zmatowienie amatorskim sposobem zdartego „do zera” panela mogło by być dość kłopotliwe. W końcu zależy nam, by gotowy panel był maksymalnie matowy i odbijał tak mało promieni słonecznych, jak się tylko da. Warstwa farby, która zostaje jest na tyle cienka, że nie powinna wpłynąć na spadek sprawności (niektórzy w ogóle nie zdzieraja farby i mówią, że jest OK).

Będziemy potrzebować:

- szlifierkę kątową

- szczotkę drucianą (grube, sztywne druty)

- tarcza na rzepy do szlifierki kątowej

- papier ścierny ~80/60

Przy tej pracy BHP to podstawa! Jeśli nadal chcesz mieć sprawne oczy, nie nafaszerowane drutem ze szczotki musisz zaopatrzyć się w ochronę. Maksymalna dozwolona prędkość obrotowa szczotek/tarcz, które posiadam to 12000 obrotów na minutę / 80 m/s (to 2,5 raza mniej niż prędkość wylotowa śrutu w wiatrówce). Jest to na prawdę bardzo dużo. Ułamany drut z takiej szczotki wystrzeliwuje z prędkością grubo ponad 200 km/h (dla nowej tarczy 125mm jej prędkość to 288 km/h). Taki drut jest w stanie przebić grube spodnie i wbić się w nogę. O ile w przypadku nogi jest to tylko nieprzyjemne, tak w przypadku oka może skończyć się to bardzo, bardzo źle! Zostałeś ostrzeżony.

Na powyższych zdjęciach widać potrzebne materiały. Na trzecim i czwartym zdjęciu widać tarcze lamelkowe, które zupelnie nie zdały egzaminu. Być może zastosowana tarcza na szlifierkę jest „zbyt gęsta” i/lub ma zbyt drobne ścierniwo – w błyskawicznym tempie zapycha się farbą. Całkowitą porażką jest również papier ścierny mocowany do wiertarki z czwartego zdjęcia.

Zdzieranie farby

Mój „patent” wygląda tak – zakładamy tarczę z rzepem i „na płask” szlifujemy cały panel. Jak nietrudno się domyślić – przeszlifujemy tylko wierzchnie warstwy – górki fałdów panela. I o to chodzi. Ważny jest sam fakt ściągnięcia farby – dalsze operowanie szczotką pójdzie dużo łatwiej, niż byśmy tego nie zrobili. W przeciwnym razie druty szczotki będą się „ślizgać” po farbie. Samą szczotką też da się to zrobić, ale trzeba się więcej przy tym pomęczyć. Jak już napisałem – tarczę należy prowadzić „na płask”. W przeciwnym razie w błyskawicznym tempie papier będzie nadawał się do wyrzucenia, możemy również uszkodzić samą tarczę. Co się dzieje w przypadku prowadzenia tarczy pod kątem widać dobrze na zdjęciach 3, 4 oraz 5. Tak czy siak poświęcimy pewnie 2 krążki papieru na jeden panel. Niestety dobór szczotki to niestety trudna sprawa. Ta, którą widać na zdjęciach powyżej przeżyła tylko jeden panel – został z niej „ogryzek” ;). Na pewno miała zbyt miękkie druty. Pewnie będę musiał poszukać innej, lepszej do tego celu. Akurat w sklepie była dziś tylko taka. Jeśli znajdę lepszą – zrobię tutaj aktualizację.

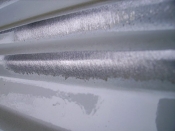

Na zdjęciach poniżej widać „obdarty” panel. To, jak dobrze jest zmatowiony widać na trzecim zdjęciu. Już tak przygotowany panel zaczyna się wyraźnie nagrzewać. Co to dopiero będzie po pomalowaniu czarnym matem!

Aktualizacja

Znalazłem idealną szczotkę do matowienia paneli grzejnikowych. Moje przypuszczenia były prawidłowe – szczotka z grubymi, skręcanymi drutami (na płask) zdała egzamin, co widać na poniższych zdjęciach. Być może taka z drutami „na sztorc” też by zdała egzamin, lecz te, które oglądałem (dolna półka – zarówno jakościowa jak i cenowa) były przystosowane do prędkości max 8500 rpm. Moja szlifierka „kręci” szybciej o 2500 obrotów. Wolałem nie ryzykować. Gdy poprowadzimy ją pod odpowiednim kątem (kwestia wprawy) ładnie matowi też samą stal – tworząc jednolicie chropowatą powierzchnię (przecież na tym nam zależy – maksymalne rozwinięcie powierzchni). Przy zastosowaniu tej szczotki nie ma potrzeby stosowania tarcz na rzepy! Sama szczotka daje radę 🙂 !

Dodatkowo, jak się okazuje – najprawdopodobniej nie trzeba się męczyć z mechanicznym usuwaniem farby z grzejników. Pojawił się na Elektrodzie post dający nadzieję na szybkie i bezproblemowe pozbycie się farby.

Grzegorz pisze:

Praktycznie nie używałem wiertarki z metalową szczotką wszystko zeszło za pomocą szpachelki , tylko trzeba nałożyć bardzo grubą warstwę srodka. […] Za puszkę dałem 35 zeta i jest bardzo wydajna na razie zdarłem farbę z 3-ech paneli (160-2szt , 200-1szt) i coś jeszcze zostało, tylko uwaga przy otwieraniu bo pokrywka strzela pod sufit okulary i rękawice – koniecznie.

Tak sie zastanawiam, po co wogole zdzierac farbe? W koncu te panele pomalowano czyms o (chyba) dobrych parametrach przewodzenia ciepla? Mozna jak cos czarna, matowa od razu?

Niektórzy zdzierają całą. Ja również uważam, że nie ma takiej potrzeby. Ważniejsze jest moim zdaniem dobranie odpowiedniej farby. A zdzieranie w moim wykonaniu… To robienie wstępnego matu, żeby ten finalny był po prostu lepszy. Z tego co się orientuję niemal każdą warstwę lakierniczą przed malowaniem należy zmatowić – choćby dla tego, aby przyczepność była lepsza. W przypadku np samochodu robi się to drobnym wodnym papierem ściernym. Każdy, kto próbował ruszyć lakier na grzejnikach wie, że zbyt łatwo by to nie przeszło (pomijając już ile by to czasu zajęło) – z tego powodu szczotka.

A czy ktoś próbował zrobić czarny „supermat” z sadzy pieca i farby podkładowej?

Można spróbować. Jest na sieci zestawienie przedstawiające parametry różnych powłok, Jest w tym zestawieniu również „Sadza na bazie akrylu jako środka wiążącego”. Trzeba by porównać w praktyce. Kilka kawałków blachy pomalowanych różnymi „czarnymi matami” i jeden okopcony (na przykład za pomocą podpalonej, nasączonej olejem szmaty). Wystawić na takie same warunki i pomierzyć temperatury do jakich się nagrzeją (jak nietrudno się domyślić – wybrać na końcu – do zastosowania w gotowym kolektorze ten rodzaj pokrycia, który nagrzał się najbardziej). Nie wiem tylko jak z wytrzymałością okopconej powierzchni na warunki atmosferyczne (trzeba by zadbać o brak wilgoci w kolektorze – żeby skroplona woda nie spływała po powłoce, zmywając ją). Przygotowanie farby na bazie sadzy z komina to chyba niezbyt dobry pomysł – poza sadzą w kominie jest cała masa innego „balastu”. Jeśli już, to jak napisałem – spróbować równomiernie okopcić cieniuteńką warstwą. W razie wykonania eksperymentu – proszę o zdanie relacji :).

Witam serdecznie , przeglądałem art.dot.paneli solarnych i zwruciłem uwagę (tu jest propozycja wykozystania grzejnika panelowego) a w firmowych panelach są rurki miedziane i obliczyłem ze taki panel zrobiony z miedzi – wyglada to podobnie do grzejnika drabinkowego jest lekki i nie drogi mozna ewentualnie zrobic to w formie wezownicy z rurki miedzianej sprzedawanej na metry z rolki , miedz szybciej odbiera i nagrzewa wode . Pozdrawiam – co wy na to?

Rurki to nie wszystko – musi być jeszcze absorber, który przekaże tym rurkom ciepło. I tutaj zaczynają się problemy. Absorber można zrobić z miedzi, ale to już wychodzi drogo. Dodatkowy problem to dobre przyleganie rurek do blachy – aby dobrze to działało blachę trzeba wytłoczyć i później lutować. Kolejny problem to czernienie – chemiczne. Trudno jest amatorskimi sposobami otrzymać dobrą, czarną powłokę. Jeśli jednak uda nam się pokonać wszystkie problemy – okaże się, że taki panel będzie niewiele (jeśli w ogóle) tańszy od sklepowego. Jeśli nasza gmina dofinansowuje kolektory słoneczne – pewnym jest, że samodzielna budowa kolektorów nie opłaci się – tym bardziej na bazie miedzi.

Witam , dzięki za odp . bardzo przydatną , pozdrawiam i liczę na nast. artykuły dotyczące budowy panela – Krzysztof

Będą z całą pewnością! Jak tylko czas i finanse pozwolą! Aby nie musieć co chwilę zaglądać czy nie pojawiło się coś nowego – proponuję zasubskrybować kanał RSS tej strony. Wkrótce mam nadzieję pojawi się opis piecyka typu koza (kupnego, nie opłca się robić – chyba że mamy wszystkie potrzebne materiały) oraz opis budowy tzw cyrkularki (piły tarczowej do drewna).

I jeszcze pytanie czy panele grzejnikowe z aluminium nadają sie na kolektor?

Nie nadają się. One przecież bardziej przypominają „klasyczny” żeberkowy grzejnik żeliwny, niż cienki płytowy. Taki grzejnik ma dużą objętość – tym samym dużą bezwładność, co nie jest wskazane – im mniej czynnika odbierającego ciepło w panelu tym lepiej. Będziemy po prostu w stanie „wyłapać” najmniejsze „przebłyski” słońca. Małą objętość szybciej zagrzejemy (i odbierzemy to ciepło) – duża objętość może nie zdążyć się sensownie zagrzać a Słońce zajdzie za chmury.

Panowie jaka farba?